矢量控制又称磁场导向控制(Field Oriented Control, FOC),这是永磁同步电机(PMSM)的主要控制方法,与BLDC的简单控制策略相比,矢量控制要更为复杂,故需要一套系统的调试方法。TI提供了一个用于支持各种电机控制算法的DMC库,其中包含很多矢量控制中用得到的功能模块,与之配套的还有一份调试指南:

Sensored Field Oriented Control of 3-Phase Permanent Magnet Synchronous Motors

本文就以此为基础,结合实际调试经验,介绍一下矢量控制的基本调试流程。硬件平台基于TI C2000系列DSP,使用DMC库,不过基本方法也适用于其他各种平台。

调试基本功能模块

矢量控制中,需要获取转子位置、相电流及转速,输出是三相逆变器的占空比信号,故首先要配置好所需的硬件功能模块,并进行测试验证,这是之后所有工作的基础。

配置PWM输出

矢量控制中,一般需要六路三组PWM输出,配置为两两互补导通的形式,在大部分MCU中可使用定时器模块来实现PWM输出,不过TI C2000系列提供了专门的ePWM模块来实现这一功能。按照寄存器定义配置好模块后,需要验证配置的正确性。

断开电机连接,依次将U、V、W三相的占空比设置为0、100%、50%,使用万用表测量对应端口的电压,0占空比时输出电压应接近0V,100%占空比时接近母线电压,50%占空比时为母线电压的一半。若测量结果符合预期,说明配置正确。

配置电流采样

矢量控制中需要同时获得三相电流,一般采集其中两相,根据基尔霍夫定律即可推出第三相的电流。电流采集有各种方法,可以参考:

无论使用哪种方法,最后都是使用AD进行采样的,根据采样电路的结构可以推导出电流采样值与AD结果寄存器值之间的关系。所以先要配置好AD模块,一般情况下,可以使用PWM信号来触发AD采样,具体触发时机取决于使用的采样方案。配置好寄存器后,需要验证电流采样的正确性。

首先断开电机连接,使用仿真器连续读取AD采样结果寄存器的值,此时的采样值即为电流零点。观察电流零点的稳定性,一般来说,如果电流采样的稳定性较好,AD结果寄存器中只会有最后一两位在波动。若电流零点波动得较严重,说明采样稳定性很差,此时需要在程序中增加滤波算法。

之后接上电机,给U相输出一个很小的占空比,V、W两相占空比设置为0。具体占空比的值取决于母线电压及绕组电阻,可以预先估计一下,保证电流在安全范围内,一般可以取为1A左右。此时再用仿真器读取计算出的U、V、W三相电流,根据正电压产生正电流的电动机原则,U相电流应该是正的,V、W两相电流应该是负的,且V、W两相电流应基本相同。若正负号不对,需要进行调整。

如有条件的话,可以使用电流探头或钳型电流表等仪器测量真实的电流值,将真实值与采样值进行对比,以此评估采样的正确性及精度。如果无法测量电流的真实值,可以改变PWM占空比,保证增大占空比电流也会增大,减小占空比电流也随之减小即可。

配置角度及转速采样

角度和转速都来源于旋转编码器,一般MCU定时器中均有正交解码功能,用于解码来自编码器的信号。在C2000 系列中,有独立的eQEP模块用于获取旋转编码器的输出信息。在TI DMC库中,提供了一个QEP模块,此模块可以将QPOSCNT寄存器中的计数值转换为电角度及机械角度,使用标幺值表示。若不使用此模块,自行编写程序计算出电角度、机械角度及转速也可以。

转速的计算也有多种方法,可参考:

这里配置好后只需要初步验证一下:用手旋转电机,角度采样值会发生变化即可,详细的验证放到后面步骤中进行。

编写变换程序

矢量控制的核心其实就在Clark与Park变换上,通过这两个变换实现了直轴与交轴的解耦。TI DMC库提供了现成的变换模块,即CLARKE、PARK及IPARK,可直接使用。如果是自行编写的程序,需要预先通过仿真等方法确定程序的正确性。

调试SVPWM模块

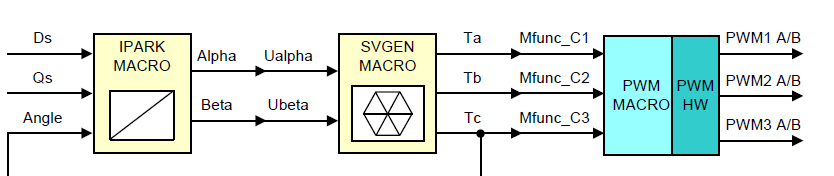

其实矢量控制也并不一定要使用SVPWM(空间矢量调制)方法,也可使用其他方法(如滞环控制等)进行电流控制,不过SVPWM是最优策略,也是主流做法。TI DMC库中使用SVGEN模块支持SVPWM算法,也可自行编写相关程序。SVPWM的输入是U_alpha及U_beta,输出是PWM占空比,上述步骤中已经确定了PWM输出的正确性,现在再加上SVPWM算法进行验证。系统框图如下:

其中Ds、Qs、Angle均是调试变量,使用仿真器进行Debug时可以实时更改变量值。将Qs固定为0,Ds设置为一个较小的电压值,保证输出电流在安全范围内。之后将Angle由0开始,每次增加30°左右,此时电机应该是会旋转的,且每次旋转的角度应该是相同的,记录下这个旋转方向,这就是此系统固有的正方向。此时还可以验证电机的极对数,若Angle重复增加N个周期后电机回到起始点(可用记号笔进行标注),电机的极对数即为N。

最后还需要验证角度采样的正确性。这里设置的Angle即是这个电机真实的电角度,对比Angle的设定值与角度的采样值,二者的绝对值一般是不一样的,这是正常的,不过每次的变化量应该是相同的,包括大小与方向,也就是说,两个变量间应该存在一个固定的相位差。若二者的变化趋势相反,说明编码器A、B相接反了,可以在硬件上交换接线来解决,C2000系列中也可以通过配置eQEP模块来交换A、B两相。若二者每次的变化量不一样,说明电机的极对数搞错了,需要仔细检查程序。

调试电流PI控制器

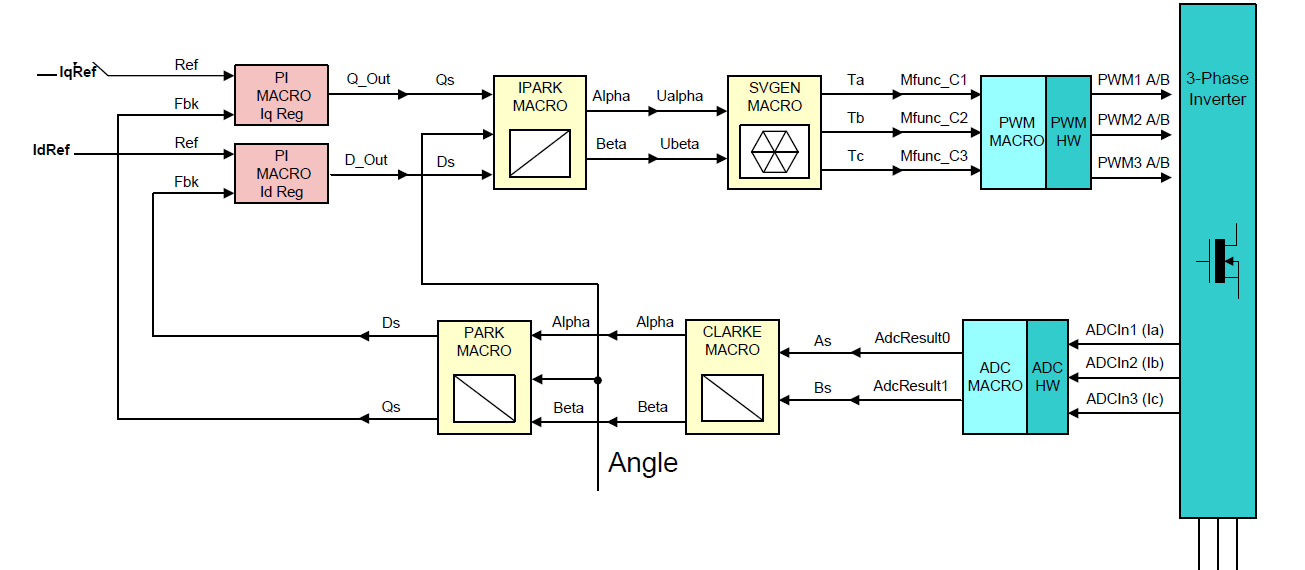

SVPWM模块调试正常后就可以加上电流PI控制器了,系统框图如下:

其中IqRef、IdRef及Angle是调试变量。从图中可以看到,这里使用了两个PI控制器,需要对其参数进行粗略的整定。

首先将Angle及IqRef设置为0,IdRef设置为一个安全的电流值,PI控制器参数均设置为0,此时应该是没有电流的。之后将IdPI控制器的Kp值设置为一个合适的值,具体值根据输入输出的数量级来确定,不要设置得太大,若都使用标幺值的话,可以设置为1。此时重新运行程序,观察Id的实际值,Id的值应该不等于0,不过与IdRef之间存在一个静差,逐步增加Ki,直到静差满足要求为止。将IqPI控制器参数值设置为相同的即可。

之后与调试SVPWM模块时相同,逐步改变Angle的值,此时电机应该也是会动的。可以在程序中让Angle自动增加,不过增加的速度不要太快,此时电机应该会正向旋转起来。若让Angle自动减小,则电机会反向旋转。正转与反转应该是对称且相同的。注意,此时设置的是IdRef,IqRef需要始终保持为0。

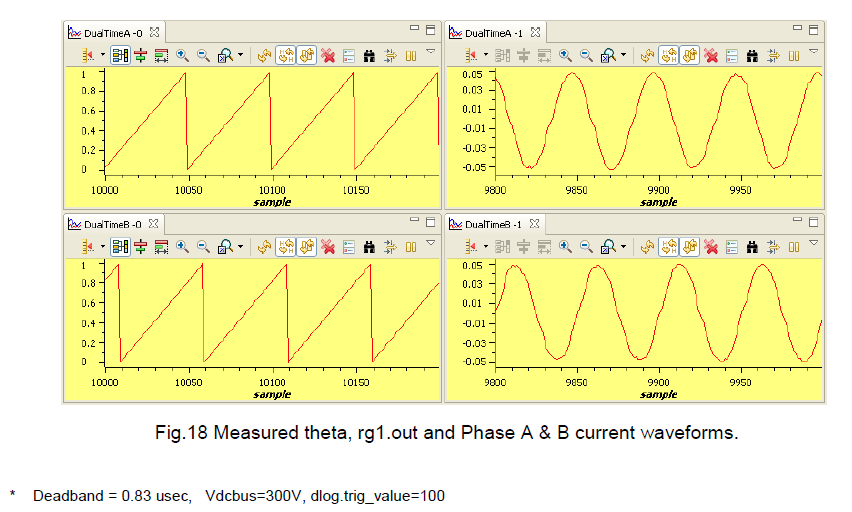

记录下旋转时角度采样值与Angle值,并绘制曲线进行观察,二者应该是频率相同的三角波,且有一个固定相位差。与此同时,相电流的采样值应该是比较接近正弦的波形。如下图所示:

调试PI控制器参数时也可参考相电流曲线,若曲线发生畸变,不是图中那样的正弦波形,需要降低比例及积分作用。

最后,检查采样计算出的转速值,正转时转速应该是正的,反转时是负的。根据Angle的变化周期可以计算出此时的实际转速,将实际转速与转速采样值进行对比,二者应该基本相同。如果有条件的话,可以进一步使用转速计进行验证。如果此处的转速符号或大小有误,需要检查程序进行修改。

调试电流闭环

上面几步调试过程中使用的Angle值均是由程序计算生成的,现在需要加入实际角度采样值,完成完整的电流闭环部分。

上电开始运行时,如果没有霍尔信号或绝对值编码器,是很难获取转子绝对位置的,故一般的做法是先进行预定位操作。具体方法是:将Angle及IqRef设置为0,IdRef设置为合适值,此时电机会自动旋转到零点位置处,此过程中将角度累加寄存器(C2000中为QPOSCNT)持续置零即可,这样即完成了初始的预定位操作。

之后按上一步调试电流PI控制器中的方法,自动改变Angle让电机旋转起来,再观察Angle与角度采样值,二者应该是严格相同的。确定了角度采样值的正确性后,修改程序,使用角度采样值替代Angle,这样就完成了完整的电流闭环程序。此时已经不再需要使用Angle了,初始预定位时,只要在程序中一直将角度值清零即可。

最后验证电流闭环的正确性,在完成预定位后,依次验证Id与Iq。验证Id时将IqRef设置为0,IdRef设置为一个合适的正值,此时电机是不会旋转的,用手转动电机也是可以转动的,只是不同于自由转动状态,此时旋转电机时会感到阻力较大,有一个力始终在维持电机处于当前位置。验证Iq时同理将IdRef设置为0,IqRef设置为一个合适的值即可。需要注意的是,因为启动电流明显大于稳态电流,如果IqRef的值设置得过小,电机无法旋转起来,而增大IqRef,使电机可以旋转起来后,电机会一直加速到最高转速。为保证安全,需要对输出电压占空比进行限幅。

将IqRef设置为正值时电机应该正转,设置为负值时电机应该反转,且正反转速应该是相同的。此时还可以进一步观察转速采样结果,如果和实际情况符合的话就可以进行下一步了。

调试速度闭环

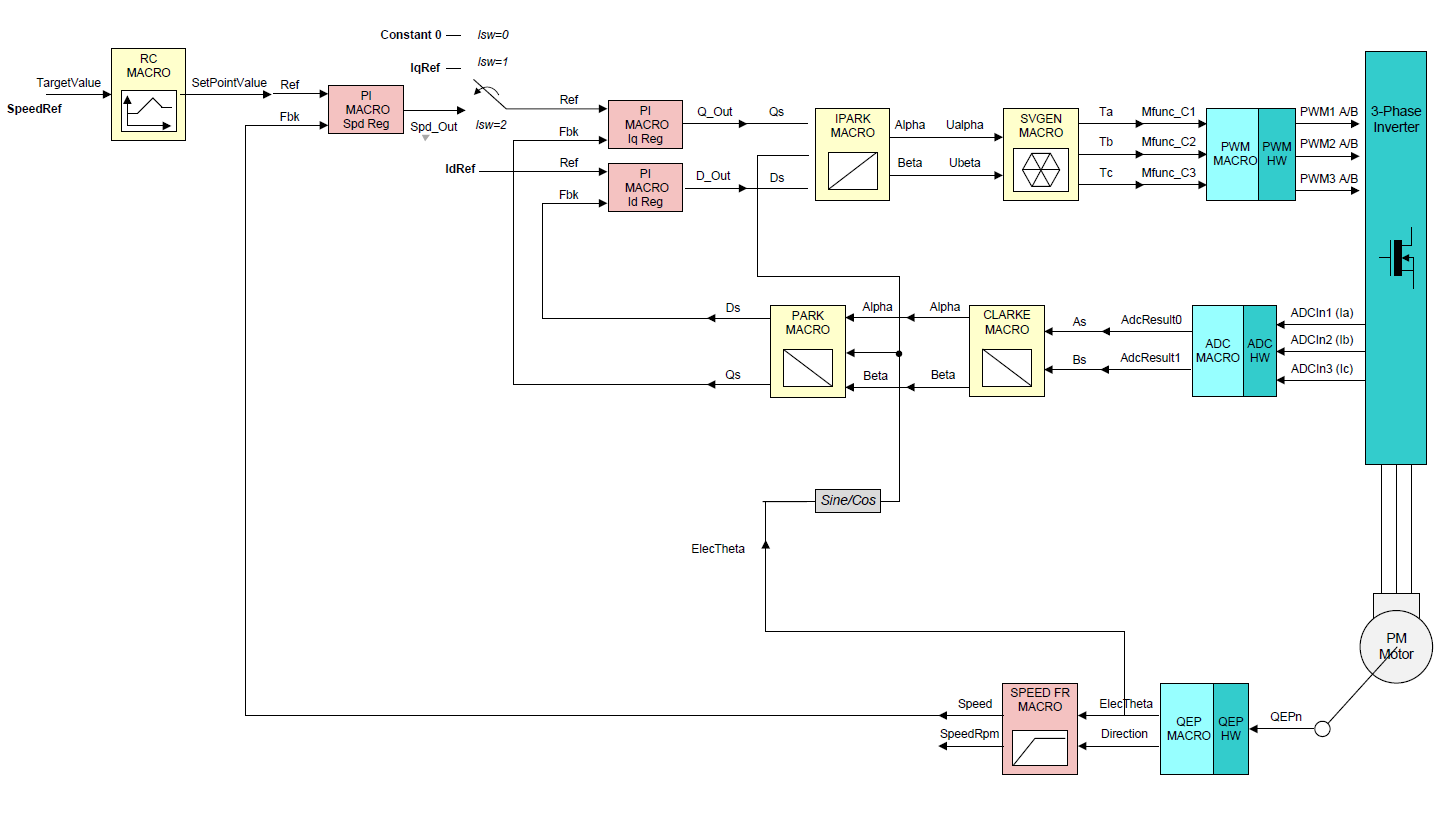

最后一步是加上速度闭环,此时的系统结构框图如下:

这就是矢量控制算法完整的控制系统结构框图。对于PMSM而言,除了在弱磁控制等情况下,IdRef一般是固定为0的。不过对于异步电机而言,因为要产生绕组电流,IdRef并不是零。IqRef连接至速度环PI控制器的输出上,一般会对IqRef的范围进行限幅,以保证电流在安全范围内。

之前已经验证了速度采样的正确性,故这里只需要整定PI控制器参数即可。方法按照通用步骤,先设置一个Kp,再慢慢增大Ki,根据设定值与实际值的曲线进一步调节参数即可。整定完成后,系统应该是完全可控的,电机会按照给定速度旋转,且正转反转应该都是没有问题的。

至此,整个矢量控制的基本流程已经完全打通,接下来就可以根据具体应用场景,进一步调节参数及优化上述控制策略了。